Эксклюзивный титановый руль Pinarello, отпечатанный на 3D-принтере, всегда был синонимом инноваций и эффективности. В каждой области и сегменте Pinarello отыскивает технические решения, которые лучше всего соответствуют потребностям гонщика. С этой философией в 2015 году Pinarello был пионером в технологии Titanium Powder Bed Fusion, применённой для изготовления идеально подходящего руля для установления Часового рекорда Брэдли Уиггинсом.

.png)

.png)

Действительно, только использование инновационной технологии печати на 3D-принтере позволяет создавать индивидуальные компоненты, сочетающие в себе новаторские формы, минимальное аэродинамическое сопротивление и лучшую посадку гонщика. В последние годы эта технология стала доступной гонщикам Team Sky / Team Ineos, для которых изготавливаются рули для гонок на время, помогающие им максимально улучшить результаты, о чём свидетельствуют 4 последние победы на «Тур де Франс».

Последние несколько месяцев в Pinarello также велась работа над специальным рулём для рекордсмена велоэтапа Kona Ironman Кэмерона Вурфа. В этом случае целью было не только улучшить аэродинамику руля, специально предназначенную для спортсмена, но и интегрировать необходимую систему гидратации для гонки на 180 км. Этот проект снова демонстрирует высокий уровень универсальности, который можно достичь при помощи технологии 3D-печати.

И эта технология теперь доступна для клиентов Pinarello!

Технология печати

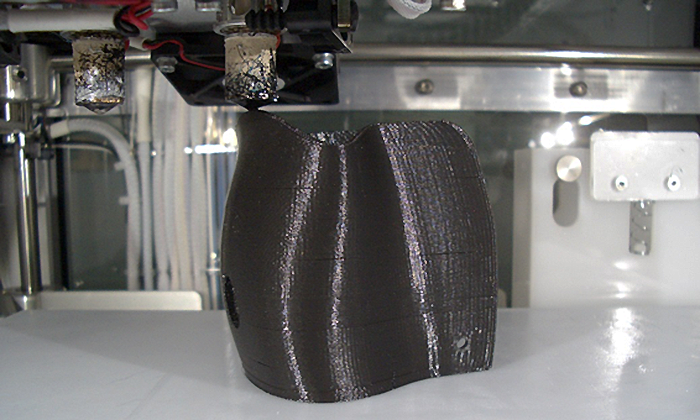

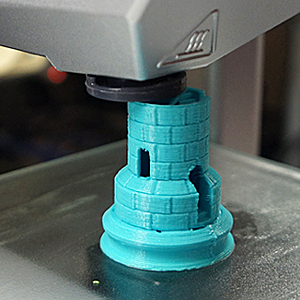

3D-печать или аддитивное производство - это процесс создания трёхмерного твердого тела из цифрового файла. Создание 3D-печатного объекта достигается с помощью процессов, при которых он создаётся путём укладки последовательных слоёв материала до полного создания продукта. Каждый из этих слоёв можно рассматривать как тонкое горизонтальное сечение создаваемого объекта.

Всё начинается с создания файла виртуального проекта объекта в CAD (Computer Aided Design – компьютерного проектирования) с помощью программы 3D-моделирования (для создания совершенно нового объекта) или с использованием 3D-сканера (для копирования существующего объекта). Чтобы подготовить цифровой файл для печати, программное обеспечение для 3D-моделирования «разрезает» окончательную модель на сотни или тысячи горизонтальных слоёв. Когда нарезанный файл загружается в 3D-принтер, объект может быть создан слой по слою. 3D-принтер читает каждый срез (или 2D-изображение) и смешивает его с едва заметным признаком соседних слоёв, в результате чего получается трёхмерный объект.

Краткая история

Невероятные и почти неограниченные возможности этой технологии являются относительно новыми и постоянно развиваются. Вот краткая история и основных достигнутых вех.

Начало 3D-печати можно проследить от 1976 года, когда был изобретён струйный принтер. В 1984 году адаптация и развитие концепции струйной печати изменили технологию от печати чернилами до печати с использованием материалов. В течение десятилетий разнообразные технологии 3D-печати были разработаны в нескольких отраслях.

В 1984 году Чарльз Халл изобрел стереолитографию - процесс печати, который позволяет создавать материальный трёхмерный объект из цифровых данных. Технология позволяет создавать 3D-модель с картинки и экспериментировать с формой и настройкой дизайна перед началом серийного производства.

В 1986 году была разработана технология SLS (Selective Laser Sintering - выборочное лазерное спекание), которая позволила использовать для производства нейлоновый порошок. В 1988 году FDM (Fused Deposition Modeling - моделирование методом наплавления) добавил дополнительные возможности.

В 1992 году была выпущена первая 3D-система SLA (стереолитографический аппарат). Процесс производства на ней включает в себя отверждения лазером фотополимера, жидкости с вязкостью и цветом мёда, из которой слой за слоем делаются трёхмерные детали. Несмотря на несовершенство, машина доказала, что таким образом могут быть изготовлены очень сложные объекты.

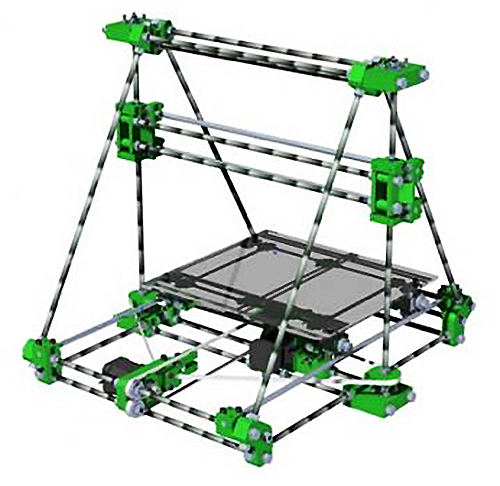

В 2005 году доктор Адриан Бойер из Университета Бата основал RepRap, инициативу с открытым исходным кодом по созданию 3D-принтера, способного печатать большинство собственных компонентов.

Этот проект должен был сделать производство более доступным, дёшево распределяя компоненты RepRap среди людей, что позволяло бы им создавать повседневные продукты самостоятельно.

В 2006 году первая машина лазерного спекания SLS стала жизнеспособной. Этот тип машины использует лазер для соединения материалов в 3D-изделии. Такой прорыв открыл пути изготовления продуктов на заказ и производство промышленных деталей по требованию, а затем был применён в протезировании. В том же году поставщик систем 3D-печати и материалов Objet, создал машину, способную печатать из нескольких материалов, включая эластомеры и полимеры.

Машина позволяла изготавливать одну деталь с различной плотностью и свойствами материалов.

В 2010 году инженеры из Университета Саутгемптона разработали и запустили в полёт первый 3D-печатный самолёт. Этот беспилотный самолёт был построен за семь дней при бюджете 5000 фунтов стерлингов. 3D-печать позволила создать самолёт с эллиптическими крыльями (при обычных методах производства это очень дорого), которые помогают улучшить аэродинамическую эффективность и свести к минимуму возникающее сопротивление воздуха.

Процессы и технологии

Возможности использования 3D-печати постоянно растут практически во всех сферах деятельности, основные из которых промышленное производство или медицина. Причины столь широкого распространения этой технологии связаны с массой её преимуществ, например:

• проектирование сложных компонентов без дополнительных затрат;

• обход ограничений при традиционных технологиях;

• простота изменения дизайна;

• отсутствие инвестиций в производственные инструменты;

• сокращение времени выхода на рынок.

Кроме того, термин «3D-печать» объединяет множество технологий, отличающихся друг от друга по свойствам материалов, качеству, стоимости и так далее, что позволяет найти лучшее решение для каждой сферы приложения.

Порошковая техника

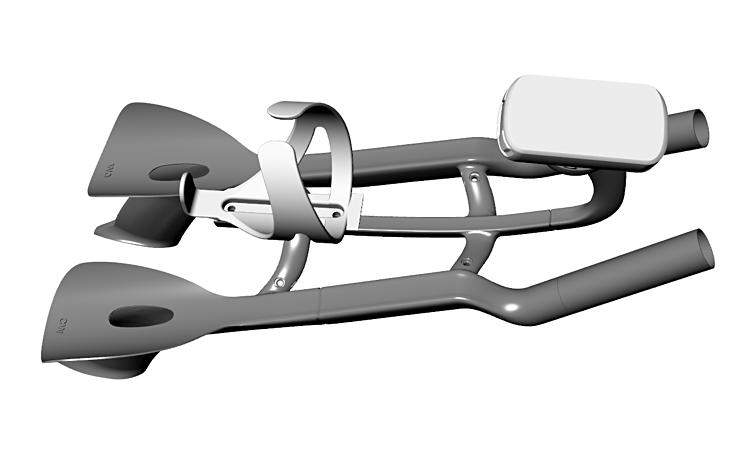

Руль, разработанный для Кэмерона Вурфа, призван свести к минимуму аэродинамическое сопротивление, позволив гонщику достичь оптимального аэродинамического положения на велосипеде и интегрировать в руль систему гидратации. Эти характеристики потребовали нескольких модификаций оригинального руля и, при поддержке анализа CFD (вычислительной гидродинамики), привели к чрезвычайно новаторской и особой форме, что было бы очень дорого и потребовало бы длительных сроков, если бы производилось по стандартам таких технологий, как ЧПУ или карбоновое литьё. Материалом выбран титан, который сочетает в себе необходимые характеристики - лёгкость и жёсткость.

Все эти необходимые характеристики предлагает 3D-печать, в частности технология Powder Bed, которая позволяет производить определенную форму в относительно сжатые и с разумными затратами.

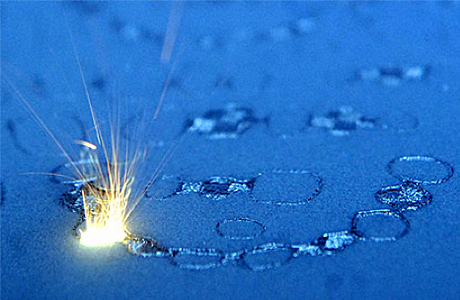

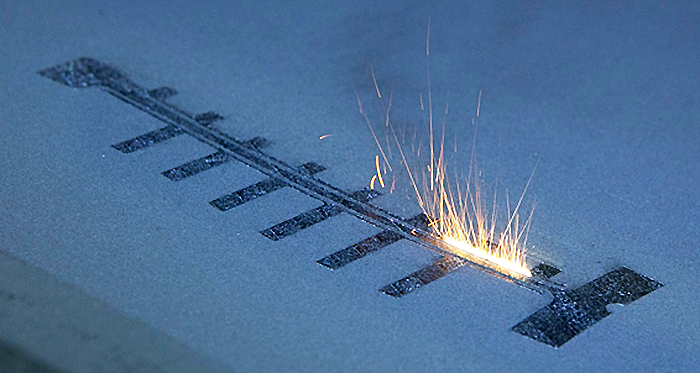

Существует два основных варианта технологии порошкового производства: селективное лазерное плавление и электронно-лучевой плавки. Небольшой вариацией лазерной технологии является селективное лазерное спекание.

Оба способа изготовления позволяют производить полноценные металлические детали непосредственно из металлического порошка с характеристиками, очень близкими к характеристикам целевого материала. Машина читает данные из 3D CAD модели и укладывает последовательные слои порошкового материала. Эти слои сплавляются при помощи управляемого компьютером луча. Таким образом, деталь создаётся слой за слоем. Процесс происходит в инертной атмосфере (азот или гелий) или в вакууме, что делает его пригодным для изготовления деталей из реакционно-способных материалов с высокой аффинитивностью к кислороду, например, из титана. В зависимости от используемого процесса, может быть использовано много разных материалов. Такие металлы, как сталь, титан и алюминий, стали сегодня обычным явлением для 3-печати, а исследования уже распространяются на керамику и другие.

Для уточнения в 2010 году Американское общество по испытаниям и материалам (ASTM) разработало набор стандартов, который классифицирует процессы аддитивного производства на 7 категорий в соответствии со стандартной терминологией для технологий аддитивного производства.

Если интересно, вы можете обратиться к соответствующей технической литературе за дополнительной информацией.

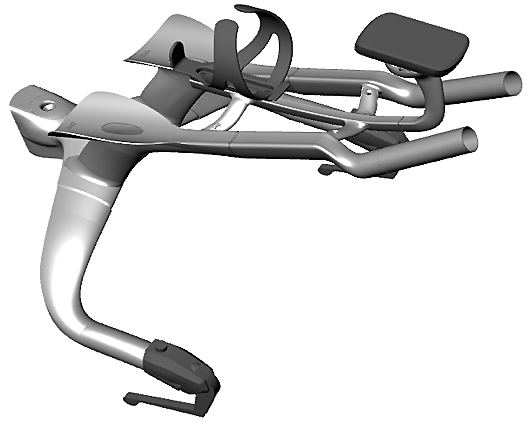

Проект руля для Кэмерона Вурфа

Целями проекта были:

- Обеспечить полное решение: базовый руль, проставки, лежаки, держатель фляги и монтажный кронштейн компьютера должны были быть спроектированы интегрированными между собой, сохраняя при этом посадку гонщика.

- Аэродинамическое преимущество: прежде всего благодаря необходимому положению рук на руле и посадке.

- Лёгкость: в основном за счет значительного сокращения количества соединительных болтов.

Системы для триатлона могут быть сложными, и у каждого гонщика есть свои особые настройки, которые лучше всего соответствуют его потребностям. Кэмерон использовал большую металлическую пластину между лежаками для размещения питьевой фляги, которая была и тяжёлой, и создавала аэродинамическое сопротивление. На держателе фляги был размещён и компьютер, что требовало периодической корректировки положения фляги во время гонок. При использовании стандартных компонентов руля, его настройки были ограничены, что не позволяло гонщику найти лучшее соотношение аэродинамики, комфорта и удобства гидратации.

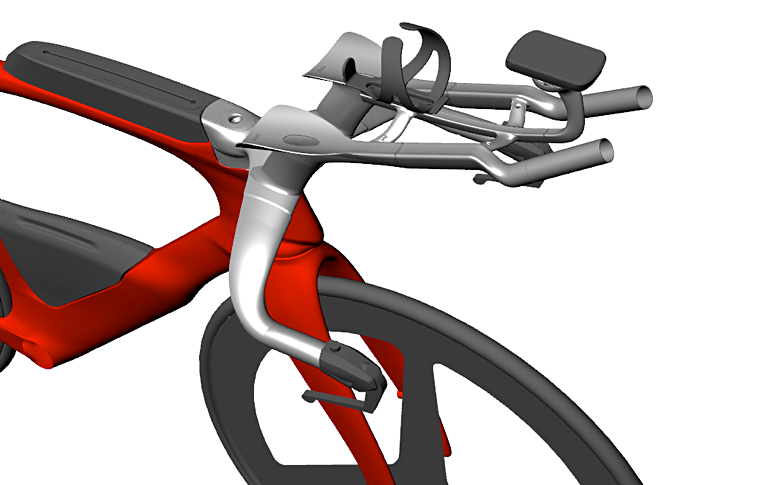

Руль для Kona 2019. Хорошо видны все улучшения:

- Изменены положение рук и посадка гонщика (лежаки наклонены вверх).

- Лежаки и подлокотники аэродинамической формы.

- Интеграция системы гидратации.

- Интеграция крепления велокомпьютера.

Процесс разработки руля

Для изготовления руля были предприняты следующие шаги:

- Сканирование гонщика. Кэмерон был помещен на велосипеде на велостанок. Область руля, включая руки гонщика, были 3D-отсканированы. Также были сделаны несколько фотографий вида сбоку, чтобы зафиксировать посадку гонщика. После этого изображения и параметры были использованы для организации необходимой посадки.

"Новый руль специально разработан для длинных дистанций триатлона. Главное, он удобнее для уставших после плавания плеч и предплечий, помогая при этом поддерживать аэродинамическое положение и рассекать воздух на велосипеде. Всё это, а также интеграция системы гидратации позволяет чувствовать себя прекрасно, когда приходит время начинать бег", - отметил Кэмерон Вурф.

Дизайн лежаков и подлокотников.

После получения данных 3D-сканирования лежаки и подлокотники были переработаны, чтобы гарантировать правильную посадку гонщика. С точки зрения аэродинамики сечения у лежаков и подлокотников были сформированы в соответствии с разработкой руля для Часового рекорда Уиггинса в 2015 году.

Руль расположен в передней части велосипеда и сильно влияет на всю его аэродинамику. Например, за проставками для подлокотников создаётся зона низкого давления из-за перехода между частями. Правильный дизайн этой зоны помогает уменьшить «обратную тягу» и, следовательно, сопротивление.

.png)

Интеграция компонентов

Кэмерон предпочитает использовать систему гидратации XLAB torpedo, поэтому была разработана система для установки её и компьютера между его руками. Для нахождения идеального положения было использовано 3D-сканирование. Крепление Garmin аккуратно расположено перед флягой и интегрировано с остальной частью системы. Дизайн также предназначен для использования со стандартными флягами для тренировок.

Дизайн базового руля.

Титановый базовый руль выбран в соответствии с предпочтениями Кэмерона Вурфа (ширина, величина спуска дропов, не интегрированные тормозные рычаги и прочее). Этот титановый руль берёт свое начало от руля для Часового рекорда Брэдли Уиггинса, а затем был скорректирован по отзывам гонщиков Team SKY / Ineos, одержавших с его помощью 4 последние победы на «Тур де Франс».

В конце концов, всё это объединяется для создания единой системы, максимально поднимающей эффективность аэродинамического руля с системой гидратации.

Доступность для клиентов Pinarello

После нескольких лет опыта разработки и производства специальных рулей для самых успешных профессиональных гонщиков, Pinarello теперь может предложить своим клиентам возможность настройки триатлонного руля для Bolide TR с использованием инновационной технологии 3D-печати из титана (под брендом запчастей MOST).

Для получения дополнительной информации, пожалуйста, свяжитесь с нами по адресу: info@provelo.ru

_kopiya_670.jpg)

.png)

.jpg)