Экскурсия по производству велосипедных ободьев

Немногие велосипедные компании имеют столь же легендарную историю как Mavic. Основанный в 1889 братьями Леоном и Лораном Вьель, французский колесный гигант длительное время являлся лидером в своей сфере и до сих соответствует самым высоким требованиям качества и долговечности. Мы заглянем на фабрику алюминиевых ободьев в кантоне Сен-Тривье-сюр-Муаньян во Франции, а также в штаб-квартире компании в соседнем Аннеси.

Хотя у Mavic действительно есть филиалы и в Румынии, и в Азии, большинство ободьев высокого уровня все еще делается компанией во впечатляющем здании в Сен-Тривье-сюр-Муаньян, расположенном в спокойной французской сельской местности приблизительно в 180 км от главных научно-исследовательских сил компании. Именно здесь ободья штампуются методом экструзии, обрезаются, прокатываются, соединяются в круг и проходят окончательную обработку на пути к тому, чтобы стать одними из наиболее уважаемых колес в отрасли.

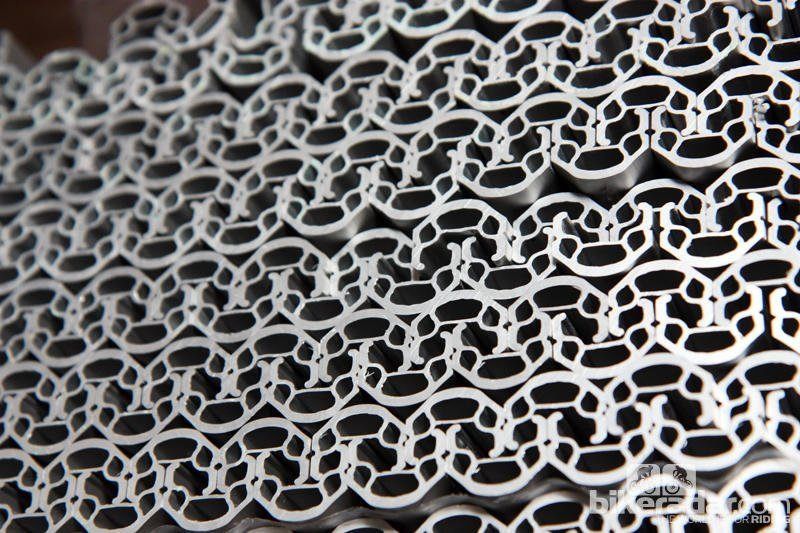

Все ободья начинают свой путь одинаково – с алюминиевых профилей, плотно упакованных в огромные картонные коробки и сложенных в неисчислимом количестве на массивных стальных стеллажах.

Затем профили обрезаются по длине и прокатываются до необходимого диаметра в зависимости от определенной модели. Гигантские прессы обрабатывают заготовки, гарантируя правильный размер.

Недорогие ободья имеют конструкцию с «рукавами», в концы которых плотно вставляются алюминиевые штырьки (или пины), чтобы держать их в выравнивании. Когда концы состыкованы вместе, внешняя стенка обода завальцовывается, чтобы соединить их вместе.

Сварные ободья, как можно понять из названия, таковыми и являются. Вместо механического соединения концов обода при помощи штырька, который добавляет вес и становится потенциальным источником скрипа, ободья Mavic более высокого уровня скрепляются сваркой TIG по всему профилю стыкуемых поверхностей. После термообработки полученное в результате соединение, по заявлению производителя, имеет такую же прочность, как и по всему остальному диаметру обода.

Чтобы гарантировать плавное торможение, боковые стенки на обоих видах ободьев фрезеруются, чтобы добиться идеально параллельных поверхностей, которые также помогают в дальнейшем процессе производства колес.

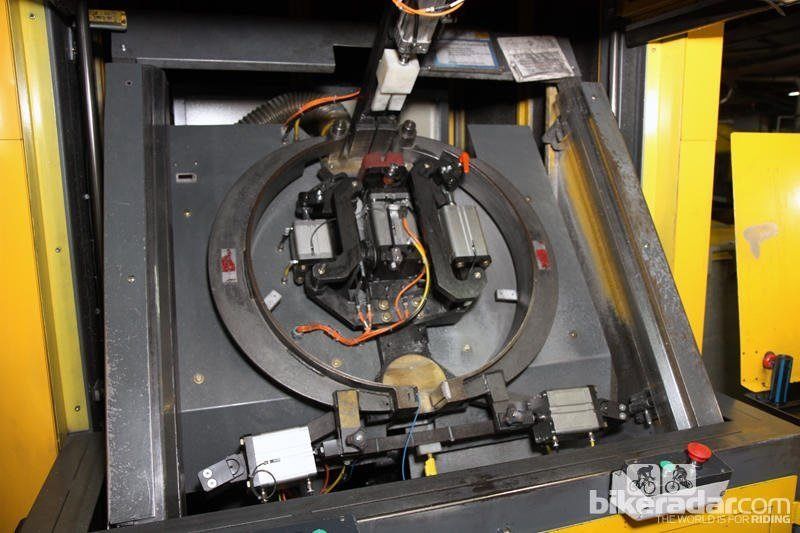

Отверстия под спицы на недорогих ободьях сверлят довольно обыкновенно, используя специальную машину, которая держит каждый обод, методично поворачивает его в нужное положение, а затем сверлит отверстия под определенным углом, чтобы обеспечить прямое натяжение спицы от обода к фланцу ступицы. Ободья, предназначенные для интегрированных с обтекателями колес Mavic, подвергаются более сложному процессу обработки, поскольку каждое отверстие не просто поочередно наклонено то влево, то вправо, но также и вперед-назад по ходу колеса, в зависимости от того, куда именно направлена спица.

В любом случае, большинство ободьев получают в отверстия под спицы специальные стальные втулочки из нержавеющей стали, которые распределяют нагрузку спиц между внутренними и внешними стенками обода. Это чисто механический процесс: обод подается в крепежное приспособление, втулочка подается из бункера сверху, а затем запрессовывается на место.

Однако колеса Mavic высшего класса создаются со специальными алюминиевыми или карбоновыми ниппелями спиц с резьбой непосредственно в ободе, которые требуют совершенно иного процесса производства. Увы, этот производственный процесс настолько секретен, что фотографировать его не разрешили.

В зависимости от модели колеса, ободья отправляются на анодирование или до, или после процесса механической обработки, затем накладываются наклейки, а после этого ободья отправляются на другое производлство, где обретут окончательный вид колеса.

Мы также посетили другой аспект бизнеса Mavic - легендарную независимую службу поддержки, расположенную в отдельном корпусе в штабе компании в Аннеси. По большей части там оказалось как раз то, что можно было ожидать: группа хорошо организованных рабочих мест, снабженных необходимым оборудованием и окруженных со всех сторон огромным количеством гоночных колес и запасных велосипедов, придирчиво каталогизированных и учтенных, часть из которых специально произведена для спонсируемых спортсменов и команд.

Однако то, что было, по нашему мнению намного более интересным, скромно ютилось по соседству: целый клад старых лидерских маек и формы команд, трофеи, а также исторические гоночные велосипеды.

_kopiya_670.jpg)

.png)

.jpg)

.jpg)